Los sistemas de refrigeración son esenciales en múltiples sectores, desde la industria alimentaria hasta la climatización de espacios. Su correcto funcionamiento depende en gran medida de la calidad y la resistencia de sus componentes, muchos de los cuales son metálicos. En este artículo de Fiposa, conocerás los principales usos de componentes metálicos en sistemas de refrigeración, destacando sus funciones, ventajas y el impacto que tienen en la eficiencia y durabilidad del sistema.

Componentes en sistemas de refrigeración

Los sistemas de refrigeración funcionan mediante la transferencia de calor desde un espacio o sustancia hacia otro ambiente más frío. Para lograr esta transferencia, se emplean diversos componentes que deben resistir altas presiones, temperaturas variables y la corrosión provocada por agentes químicos o ambientales. Aquí es donde los materiales metálicos desempeñan un papel crucial, debido a sus propiedades mecánicas, térmicas y químicas.

Tubos y tuberías de cobre y aluminio

Uno de los usos más comunes de los metales en los sistemas de refrigeración y refrigeracion industrial son los tubos y tuberías por donde circula el refrigerante. El cobre es el material preferido para esta función, gracias a su alta conductividad térmica, resistencia a la corrosión y facilidad para soldar o doblar sin perder sus propiedades. Los tubos de cobre permiten que el refrigerante fluya de manera eficiente, facilitando la transferencia de calor.

El aluminio también se emplea, especialmente en aplicaciones donde se requiere un menor peso o costes más bajos. Aunque tiene menor conductividad térmica que el cobre, su resistencia a la corrosión y facilidad para moldearse lo hacen una alternativa válida en intercambiadores de calor o condensadores.

Evaporadores y condensadores metálicos

Evaporadores y condensadores metálicos

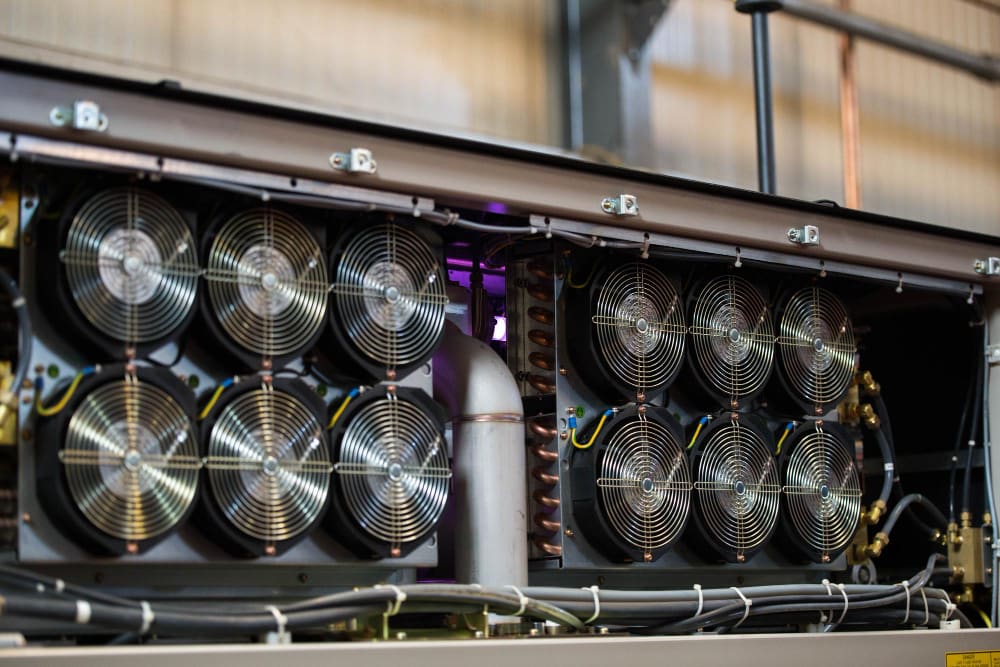

Los evaporadores y condensadores son componentes clave en los aparatos de refrigeración. En ellos, el refrigerante cambia de estado para absorber o liberar calor, por lo que la transferencia térmica debe ser óptima. Los metales, principalmente el cobre y el aluminio, forman las aletas y tubos de estos dispositivos.

Las aletas metálicas aumentan la superficie de contacto con el aire, mejorando la disipación del calor. Su fabricación con metales ligeros y conductores garantiza una mayor eficiencia energética del sistema y una durabilidad superior frente a otros materiales.

Compresores y componentes internos metálicos

El compresor es el corazón de un sistema de refrigeración. Su función es comprimir el refrigerante para aumentar su presión y temperatura antes de que pase al condensador. La mayoría de los compresores están fabricados con metales como acero inoxidable o aleaciones resistentes para soportar las condiciones extremas de presión y temperatura interna.

Además, los componentes internos del compresor, como pistones, válvulas y ejes, requieren materiales metálicos que garanticen resistencia al desgaste y al esfuerzo mecánico continuo. Sin estos componentes metálicos, la vida útil del compresor se vería gravemente reducida.

Válvulas y conexiones metálicas

Las válvulas regulan el flujo del refrigerante dentro del sistema y deben ofrecer un sellado hermético y una operación fiable a lo largo del tiempo. Las válvulas metálicas, hechas comúnmente de latón o acero inoxidable, son las más utilizadas debido a su resistencia mecánica y a la corrosión.

Las conexiones metálicas, como bridas, tuercas y racores, son imprescindibles para ensamblar los distintos elementos del sistema. Estas piezas aseguran que el refrigerante circule sin fugas y soporten la presión interna sin deformarse.

Bandejas y estructuras metálicas

Los sistemas de refrigeración suelen tener bandejas o estructuras metálicas que soportan los componentes principales, tales como el compresor, los tubos y las bombas. Estas estructuras están fabricadas generalmente en acero galvanizado o acero inoxidable, materiales que aportan rigidez y resistencia a la corrosión, asegurando la estabilidad mecánica y prolongando la vida útil del sistema.

Ventajas del uso de metales en sistemas de refrigeración

El uso de componentes metálicos aporta múltiples ventajas:

- Durabilidad: Los metales resistentes al desgaste y a la corrosión garantizan una larga vida útil del sistema.

- Conductividad térmica: Metales como el cobre y el aluminio facilitan una eficiente transferencia del calor.

- Resistencia mecánica: Soportan presiones y esfuerzos internos sin deformarse.

- Mantenimiento sencillo: Muchos metales permiten reparaciones o reemplazos fáciles, como soldaduras o roscados.

- Adaptabilidad: Los metales pueden moldearse o fabricarse en diferentes formas y tamaños para ajustarse a las necesidades del sistema.

Los componentes metálicos son pilares esenciales en los sistemas de refrigeración, garantizando resistencia, eficiencia y durabilidad. Desde los tubos por donde circula el refrigerante, hasta las estructuras que sostienen todo el sistema, el uso adecuado de metales como el cobre, aluminio y acero es fundamental para el correcto funcionamiento y la prolongación de la vida útil de estos sistemas.

Entender sus usos y ventajas permite a los técnicos y diseñadores optimizar las instalaciones de refrigeración, asegurando un rendimiento eficiente y un mantenimiento más sencillo a lo largo del tiempo. Así, los metales no solo constituyen un componente físico, sino que representan la base para sistemas de refrigeración confiables y sostenibles.